2023年春号

施設探訪

緑豊かな宇治キャンパス内の総合研究実験1号棟。ガラス張りの玄関ロビーで出迎えるのは、薄紫の車体NCV (Nano Cellulose Vehicle、ナノセルロース自動車)。重量は、同型の車に比べて16%減と超軽量。その理由は、植物から作られた材料セルロース・ナノ・ファイバー(CNF)。軽いだけでなく、高強度で環境負荷も少ない、まさに未来の材料だ。CNFの潜在力に魅せられ、第一線で研究を続けてきた矢野浩之教授の指揮のもと、2016年、木材からCNFまで一気通貫で製造する「京都プロセス・テストプラント」が宇治キャンパスに誕生。CNFの効率的な製造と普及を目指し、試行錯誤を重ねている。

矢野浩之 教授

1959年、長野県に生まれる。京都大学大学院農学研究科博士課程中退。農学博士。京都府立大学農学部助手、講師、京都大学木質科学研究所助教授を経て、2004年から現職。

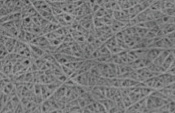

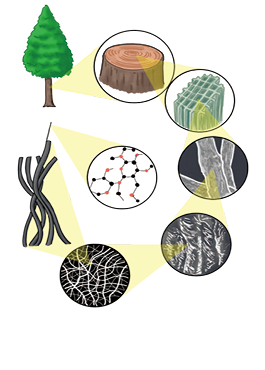

CNFは植物細胞壁の骨格の構成成分。植物繊維をナノサイズにほぐすことで取り出せる。鋼鉄の5分の1の軽さでありながら、その5倍の強度を誇る。熱による伸縮率の低さも特徴のひとつ。木材はもちろん、竹や稲わら、ジュースの搾りかすなどの食品残渣など地球上のほとんどの植物から製造でき、原料確保に困らないことも大きな利点。

2018年アシックス社が販売したランニングシューズ。ミッドソール部分(かかと部の濃青色)にCNF樹脂が使われており、軽量化と耐久性、強度に優れる。「私たちの技術を使って初めて生まれた製品です」(写真提供:アシックス)

2018年アシックス社が販売したランニングシューズ。ミッドソール部分(かかと部の濃青色)にCNF樹脂が使われており、軽量化と耐久性、強度に優れる。「私たちの技術を使って初めて生まれた製品です」(写真提供:アシックス)

大気中に排出されるCO2と大気中から吸収されるCO2の量が等しくなることを意味する「カーボンニュートラル」。多くの工業製品は作製過程でのCO2排出は避けられないが、CNFの材料である植物は光合成を通して大気中のCO2を吸収固定しているのがポイント。

矢野●植物資源を使えば、CO2排出量を「マイナス」からスタートできるのです。このアドバンテージを活かすには、製品化までの工程で如何にCO2を出さないかが重要。加えて、混合するプラスチックも植物などの有機資源由来のものにすれば、さらに削減できます。

しかもCNFは、リサイクルしても性能が全く変わらない。繰り返し使えれば、植物に元から固定されているCO2が大気中に出て行かない。まさに持続可能な社会の実現に欠かせない材料だ。

スタート

工程 1

工程 2

パルプ繊維1本の太さは人間の髪の毛の半分ほど。その1本は数百万本のナノ繊維でできている。

工程 3

工程 4

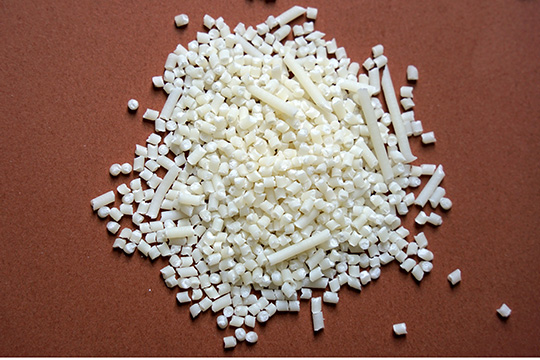

CNFの優れた性能は、ナノ繊維をプラスチックに混ぜて初めて発揮される。

矢野●通常は、パルプからナノ繊維を取り出す工程を経てからプラスチックと混ぜますが、私たちはパルプの段階で化学処理することで、化学処理パルプからCNFで補強したプラスチックの完成までを1ステップで実現できます。工程が複雑になれば、それだけCO₂の排出も増えますから、如何にシンプルに仕上げるかは重要なのです。

工程 5

京都プロセス・テストプラントの入口は林業との関わりが深く、製造工程は製紙産業や化学、工学、出口は自動車産業に繋がっている。かけ離れた多様な学術分野や産業を繋ぐハブの役割も担っている。

矢野●費用面と性能面を両立するには、一つの工程だけではなく、全体を眺めることが必要。この京都プロセス・テストプラントはそれができる場所です。木材の選定、パルプ化の方法、使う化学薬品、製造機器のデザインなど、多方面から検証します。ここでの実証結果を大規模な施設で応用し、より大きな製品の成型や大量生産に繋げます。

私の専門は木質科学ですから、入口から出口までには工学や化学、産業界など、各分野のプロフェッショナルが関わっています。異分野の「知」を束ね、大きなプロジェクトを動かせるのは京大ならではの強みです。

自動車部品

紙おむつ

(消臭効果)

住宅建材

電化製品

(断熱性の向上)

インク類

(液ダレの防止)

和菓子

(食感の向上)

フィルム

(鮮度の向上)

化粧品

(べたつき防止)

清水焼

(透光性の向上、質感を出す)

矢野●学部・大学院時代、木材について知れば知るほど「ものすごい材料だ」と確信したのですが、当時は「木材なんて古い素材を研究しても……」という空気がありました。今に続く私の研究は、木材の可能性や潜在力を知ってほしいという思いに始まったのです。

CNFで何を作れば興味を引けるだろうと考え、森林とは正反対の場所にあるような自動車産業に注目しました。できるという見通しはありましたが、まずは計画段階でどんどんと公言することから始めました。すると、徐々に注目が集まって、「こんなことはできますか」、「もっとこうなれば……」という要望が届き始めた。そのたびに解決策を考えて、専門外の分野ではその道のプロに協力を仰いで進めてきました。そして2019年、ついにCNFで作った自動車が形になりました。

今はまだ、「ホップ・ステップ・ジャンプ」の「ホッ」かな(笑)。「ジャンプ」は植物由来のモノづくりが当たり前になること。石油由来の産業や、分子レベルから設計してモノを作る20世紀型の発想から、「植物の構造を借りるモノづくり」へのパラダイム・シフトを起こしたい。「ステップ」はそれに向けて多様な産業が繋がる段階だとすると、「ホップ」はCNFの可能性をみなさんに伝える段階。その「ホッ」です。私の研究者人生をかけて、「ホップ」そして「ステップ」の段階まで進めたいですね。

京都大学が代表事業者となり、環境省の支援で2016年にCNFを活用した自動車製造のプロジェクト「NCVプロジェクト」が始動。2019年に試作車が完成。「16%の軽量化に成功した結果、燃費も11%向上。8%のCO2の削減を達成しました」

>> 生存圏研究所